过程能力研究作业指导书

1 目的

摸清各过程的过程能力状况, 为设计、生产、检验、PPAP提供依据和相关证据。

2 适用范围

适用于与产品质量控制计划中被标识的特殊特性有关的生产过程。

3 职责

3.1 生产技术部(PE)负责成立过程能力研究小组负责过程能力研究活动的管理。

3.2 品管部指定QE工程师、特殊特性工序质检员,生产车间指定操作人员、管理人员参加,并承担相应的职责。

4 工作程序

4.1 过程能力研究的时机

4.1.1 初次过程能力研究应在PPAP试生产中且在正式提交PPAP之前进行。

4.1.2 一般每间隔一年要实施一次过程能力研究。

4.1.3 在出现以下情况时,应适时进行过程能力研究:

1) 顾客需要时。

2) 重新提交PPAP时。

3) 过程因素有较大变化时。

4. 2 过程能力研究的准备

4.2.1 制订过程能力研究计划

生产技术部PE工程师制订研究计划,研究计划包括确定要研究的过程和质量特性、过程能力的测定方法、测量工具、抽样方式、样本大小、数据、记录格式、数据汇总处理方式、研究日期等。

4.2.2 过程标准化

生产技术部PE工程师编制过程作业指导书(过程卡), 对被研究过程的设备、 工装、 材料、 作业方法、 操作者和工作现场布置等, 做出具体的规定。

4.3 过程能力研究的实施

4.3.1 各被研究过程按作业指导书规定的各项标准进行操作。

4.3.2 搜集数据。

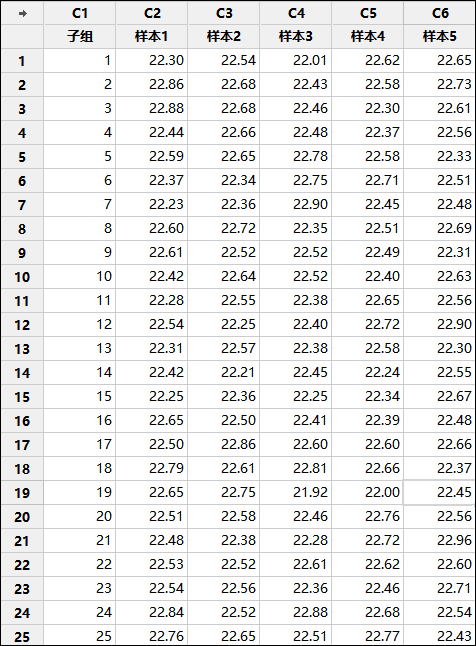

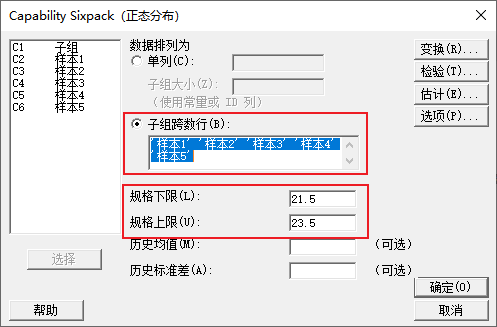

当确认过程按作业指导书规定的各项标准作业后, 作业员按研究计划规定的要求收集样本进行检测。 一般是每隔1-3小时在被研究过程抽取一组样本, 样本容量(子组容量)n =5, 共抽取25组样本, 分别填入数据表中。

4.3.3 数据的整理与分析。

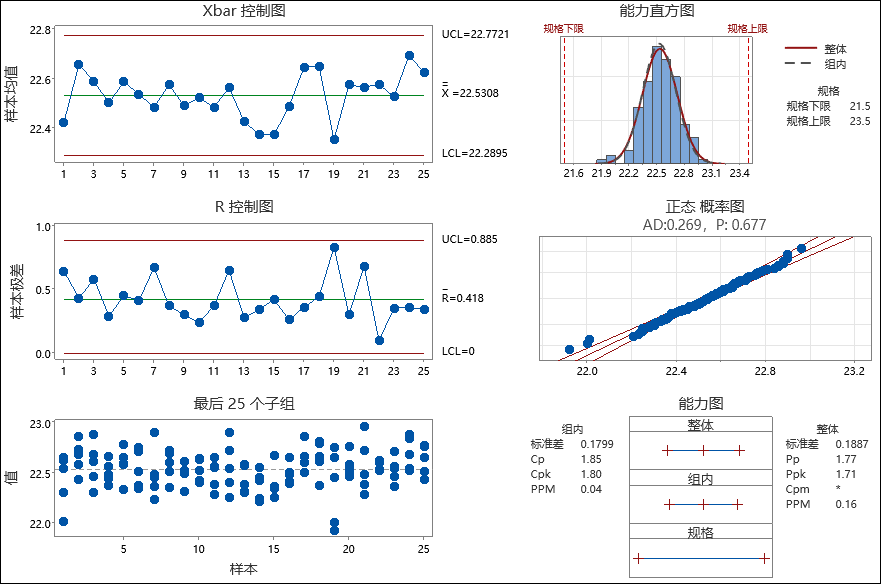

4.3.3.1 生产技术部PE工程师用从被研究过程收集来的数据作直方图(或正态概率图), 利用直方图(或正态概率图) 判断数据是否服从正态分布。

如果数据不服从正态分布, 则应分析原因, 采取措施后重新收集数据进行分析。 如果各种措施都不能保证数据服从正态分布, 则应考虑用其他方法研究该过程的能力。

如果数据服从正态分布, 则继续下面的工作。

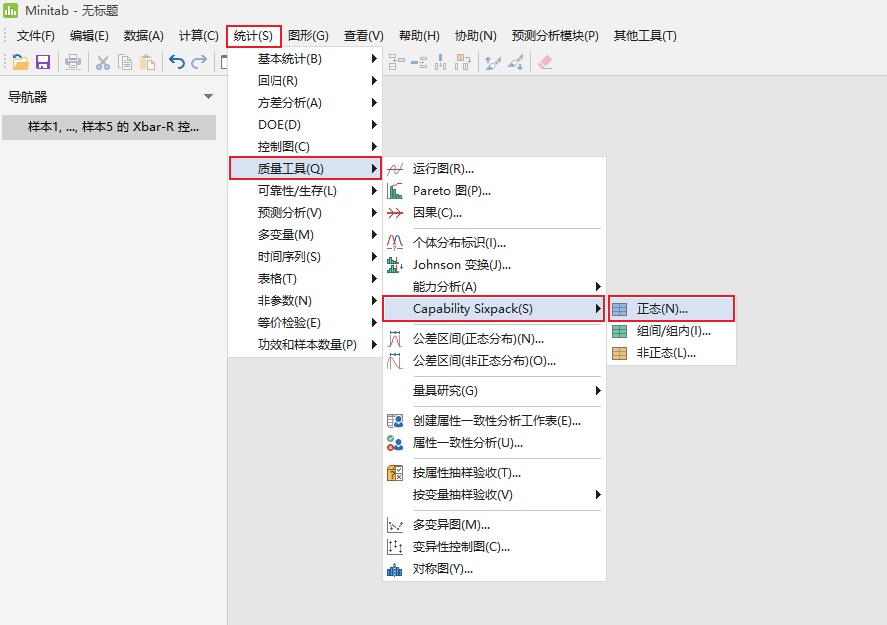

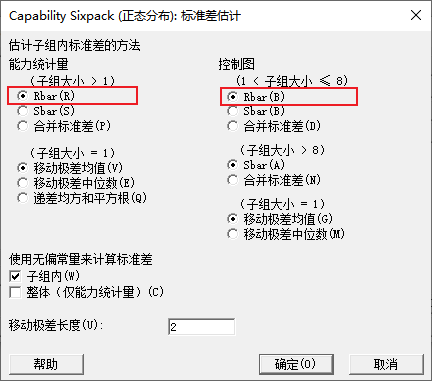

4.3.3.2 生产技术部PE工程师用从被研究过程收集来的数据作 Xbar-R 控制图,并对 Xbar-R 控制图进行分析。

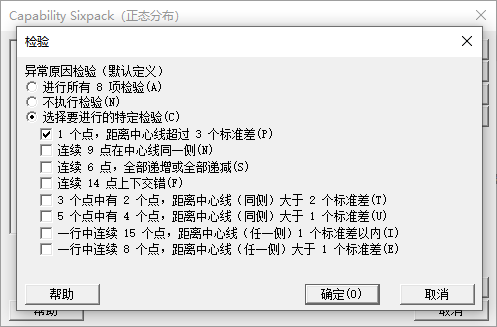

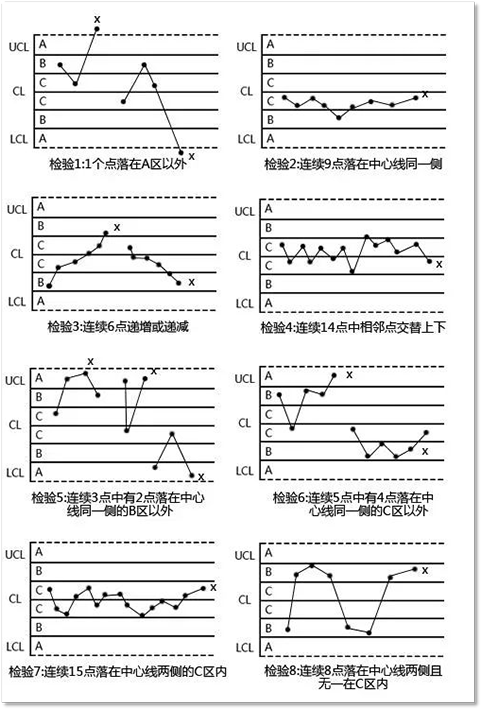

1) 如果不出现下列八种模式(见图附4-1), 则认为生产过程处于稳定受控状态:

2) 在发现过程处于失控状态时, 应查明原因后排除异常点。 排除异常点后的数据组数大于或等于20组时, 可利用排除异常点后的数据重新计算控制界限并打点判断。 排除异常点后的数据组数小于20时时, 应重新抽样自4.3.1起重新作图。

在采取各种措施都无法保证过程受控时, 应考虑修订过程作业标准或采用其他方法研究过程能力。

4.3.4 计算过程能力指数Cp或Cpk。

在测试数据服从正态分布、 过程受控的情况下生产技术部PE工程师计算过程能力指数Cp或Cpk。

4.3.5 过程能力的判断与处置。

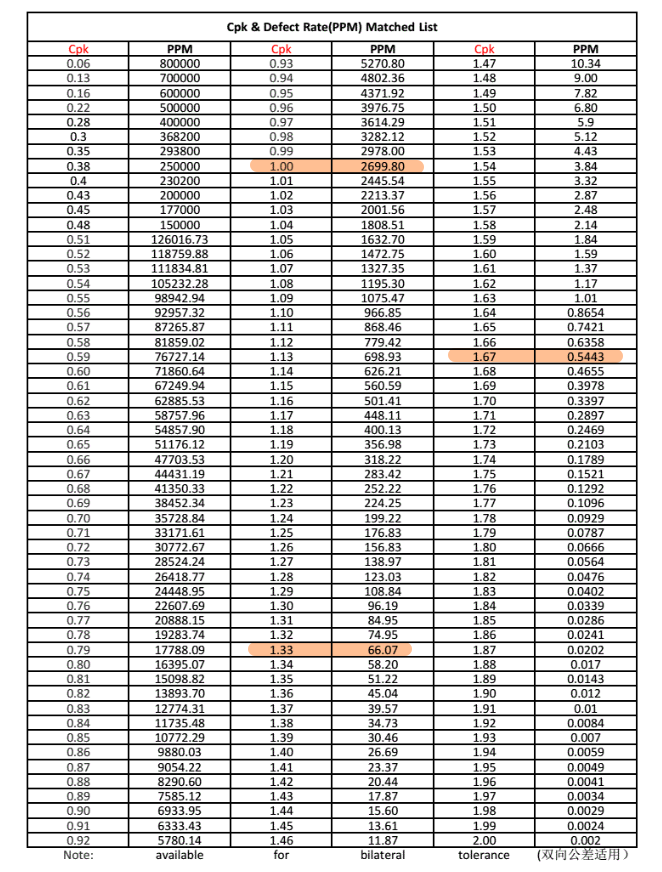

根据计算出的过程能力指数Cp(或Cpk)对过程能力进行分级并针对不同等级过程能力采取不同处理措施, 以确保过程具有适宜的过程能力。

图附4-1 过程失控的八种模式

处理措施应纳入作业标准, 实行标准化管理。过程能力处理措施见表附 4-1 。

表附4-1 过程能力判断准则及处理措施

研究结果 | 判定及处理措施 |

Cpk > 1. 67 | 该过程目前能够满足要求。 |

1.33 <= Cpk <= 1. 67 | 该过程目前可被接受, 但是可能会要求进行一些改进。 此时需要与顾客联系, 对研究结果进行评价。 |

Cpk <= 1. 33 | 该过程目前不能接受。 此时需要与顾客联系, 对研究结果进行评价。 |

4.4 编写过程能力研究报告

生产技术部PE工程师编写过程能力研究报告, 将研究出的各过程能力的状况、 研究中采取的各项措施、发现的问题记入过程能力研究报告。

过程能力研究报告分发有关部门, 以便为设计、 生产、 检验提供依据。

4.5 研究结果的处理

将研究取得的成果及正反两方面的经验教训纳入作业标准, 实行标准化管理。

5 记录

5.1 过程能力研究计划

5.2 Xbar-R 控制图

5.3 过程能力研究报告