内容概述:将压缩机/发动机缸体螺栓拧紧至屈服点(或稍超过屈服点进入塑性区域)是一种先进的装配工艺,称为“屈服点拧紧法”或“转角塑性区拧紧法”。其核心好处在于实现更稳定、更均匀且更高的预紧力,从而显著提升缸体-缸盖密封的可靠性、长期稳定性和压缩机/发动机的整体性能。具体优势可从以下几个方面深入阐述:

🔧 1. 显著提升密封性能与可靠性(核心优势)

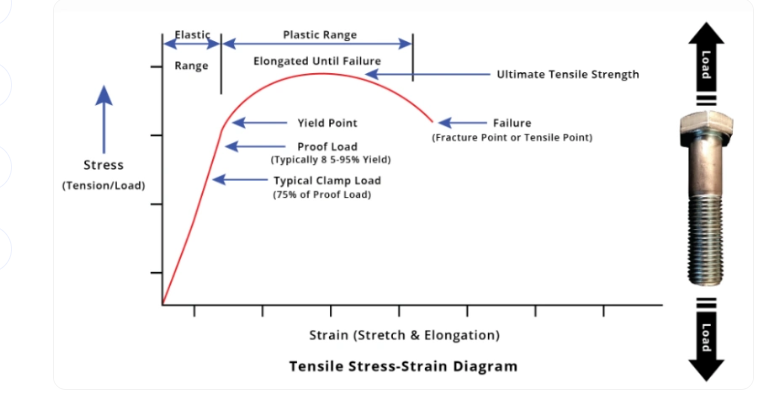

- 均匀一致的预紧力: 屈服点拧紧的核心原理是让螺栓杆身材料发生微量的、可控的塑性变形。一旦进入塑性区,螺栓材料的应力-应变关系曲线变得平缓,意味着继续施加转角时,螺栓产生的拉力(预紧力)增量会变得很小且非常稳定。这克服了传统扭矩法(弹性区拧紧)中因摩擦系数波动(螺纹、支撑面)导致的预紧力离散性大的问题。结果是所有缸体螺栓产生的预紧力高度均匀一致。

- 最大化预紧力利用率: 该方法能将螺栓的预紧力设定在接近其材料极限(通常为屈服强度的90%以上),远高于传统扭矩法(通常在弹性区,约为屈服强度的60-75%)。更高的、更均匀的预紧力能更有效地压紧缸盖垫片,确保在整个燃烧室周围形成强大且均匀的密封压力,有效抵抗燃烧室的高温🔥高压燃气、冷却液和机油的侵蚀,极大降低冲缸垫、渗油、漏水的风险。

- 抵抗松弛和蠕变: 发动机运行中,缸盖和缸体会因热膨胀产生复杂的变形,垫片材料(尤其是多层金属垫片)也可能发生蠕变或应力松弛。在屈服点附近的高预紧力具有更强的“储备”能力来补偿这些因素造成的预紧力损失,维持密封压力的长期稳定性。

⚙️ 2. 降低摩擦系数波动的影响(工艺稳定性优势)

- 传统扭矩法(T = K * F * d)中,最终预紧力F受总扭矩系数K(包含螺纹摩擦和支撑面摩擦)影响极大。K的微小变化(如润滑状态、表面粗糙度、杂质、重复使用)会导致F的巨大偏差(可达±30%)。

- 屈服点拧紧法主要依赖精确控制螺栓的伸长量(通过转角间接控制),而伸长量直接对应应变(变形)。 一旦螺栓材料进入塑性区,其应力对应变的敏感性大大降低。此时,继续拧紧所需的扭矩会显著下降(甚至出现扭矩平台),而预紧力的增长也变得极其微弱且恒定。这意味着,即使在拧紧后期摩擦系数有变化,对最终预紧力F的影响也微乎其微。工艺的鲁棒性和装配一致性得到质的提升。

📏 3. 实现更高精度与可重复性的装配

- 现代拧紧设备(电动或液压拧紧轴)能够精确监测扭矩和转角的实时变化曲线。屈服点(或塑性区的起点)可以通过扭矩-转角曲线的斜率突变点(扭矩达到峰值后开始下降或趋于平台)来精确识别。

- 通过设定目标为“达到屈服点后,再旋转一个精确的塑性转角”,能够以极高的重复精度将螺栓拧紧到设计要求的塑性应变区域。这种基于材料物理特性(屈服)的控制方法,比单纯依赖扭矩或角度(在弹性区)具有更高的精度和可追溯性。

📐 4. 优化连接设计(潜在优势)

- 更高的预紧力意味着可以用更少的螺栓或更小直径的螺栓达到相同的总夹紧力,有助于轻量化设计。

- 更均匀的载荷分布减少了局部过载的风险,有利于连接件(缸体、缸盖螺纹孔)的寿命。

- 对垫片的要求可以更精确,因为预紧力的离散性小了。

⚠️ 关键前提与注意事项

- 高质量螺栓: 螺栓必须具有高且稳定的屈服强度、良好的延展性(均匀伸长率)、精确的几何尺寸和一致的表面处理。通常使用高强度螺栓(如10.9级、12.9级)。

- 精密控制工艺: 必须使用能精确监控扭矩和转角曲线的高精度拧紧工具(如伺服电动拧紧枪),并配备可靠的算法来实时识别屈服点。拧紧策略(如拧紧速度、润滑剂使用)需严格规定和控制。

- 一次性使用: 由于螺栓在装配中发生了塑性变形,其力学性能(主要是预紧力和抗疲劳能力)已经改变。拆卸后绝不允许再次使用,必须更换新螺栓。

- 精确的夹紧长度设计: 连接的设计(夹紧长度)需要保证螺栓达到目标塑性变形时,被连接件(缸体、缸盖)仍处于弹性变形范围内。

📍 总结

将发动机缸体螺栓拧紧至屈服点(塑性区)的核心价值在于:通过利用螺栓材料在塑性区的特性,克服了摩擦力的干扰,实现了预紧力的最大化、高度均匀化及长期稳定化。 这直接带来了缸盖垫片密封性能的革命性提升,显著降低了发动机运行中因密封失效导致的故障风险,是现代高性能、高可靠性发动机装配中不可或缺的关键工艺。然而,其成功应用极度依赖高质量的螺栓、精密的拧紧设备和严格控制的装配工艺。💡