1、过程尺寸巡检

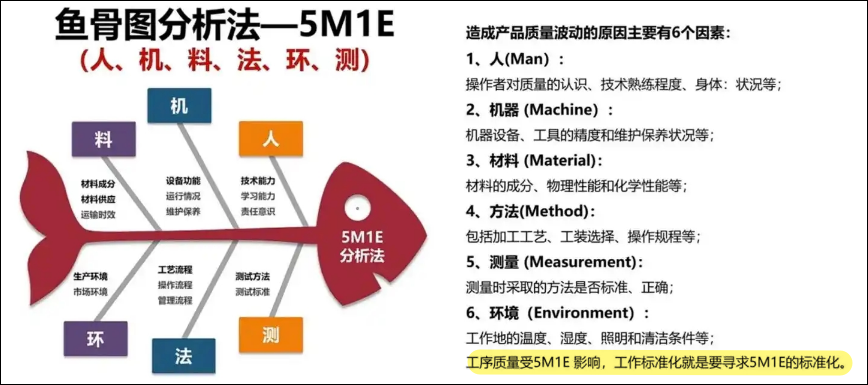

我们通常会通过检验尺寸是否符合产品公差要求来判断产品是否合格。但在大批量生产中,如果无法对每个产品进行尺寸检验,应该如何确保产品能稳定地生产出合格品?在质量控制过程中,通常要求产品在规定的要求下生产,通过控制5M1E(人机料法环测)的标准化来保障产品稳定生产。

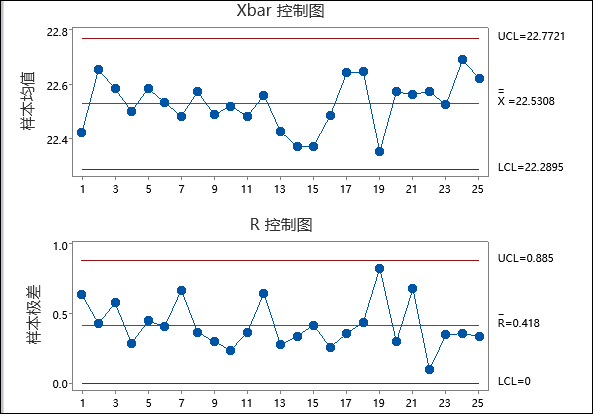

通过检验生产过程中的产品尺寸,虽然可以判断该产品是否合格,但无法确保其余时段是否也能生产出同样规格的产品。如何来分析当前的生产状态是稳定的,没有特殊因素影响造成波动,就会用控制图来进行分析。控制图通过统计学的原理来抽样和计算出当前生产过程的尺寸均值和标准差,通过绘图来分析是否存在特殊因素造成波动,在排除掉特殊因素后便可以让过程处于受控状态。(受控后如果过程能力Cpk满足要求,此时分析用控制图便可以延长上下限作为控制用控制图来监控日常生产。如果不满足Cpk要求,则要改进5M1E来达到要求。)

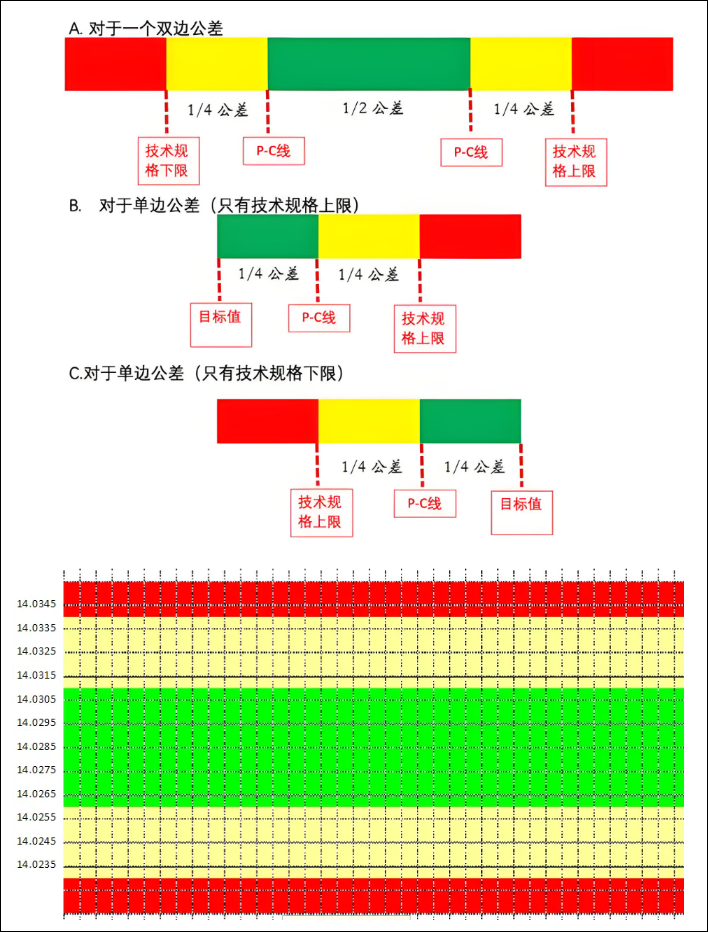

预控图(彩虹图)是简单地划分产品的尺寸规格上下限(不同区间划分为绿色、黄色、红色)来对产品进行尺寸范围进行监控,当尺寸出现进入红色区域或连续进入黄色区域便要引起关注排除问题。预控图需要在过程受控前提下使用,即首先确保生产过程是稳定受控的(使用控制图来分析),然后再使用。

定时巡检判断尺寸是否合格,前提也是过程受控。但这种方式无法明确分析出过程中可能存在的问题并进行提前干预改善。例如:使用控制用控制图,如果控制图中出现8种异常模式,即使产品尺寸合格也应该引起关注进行干预。

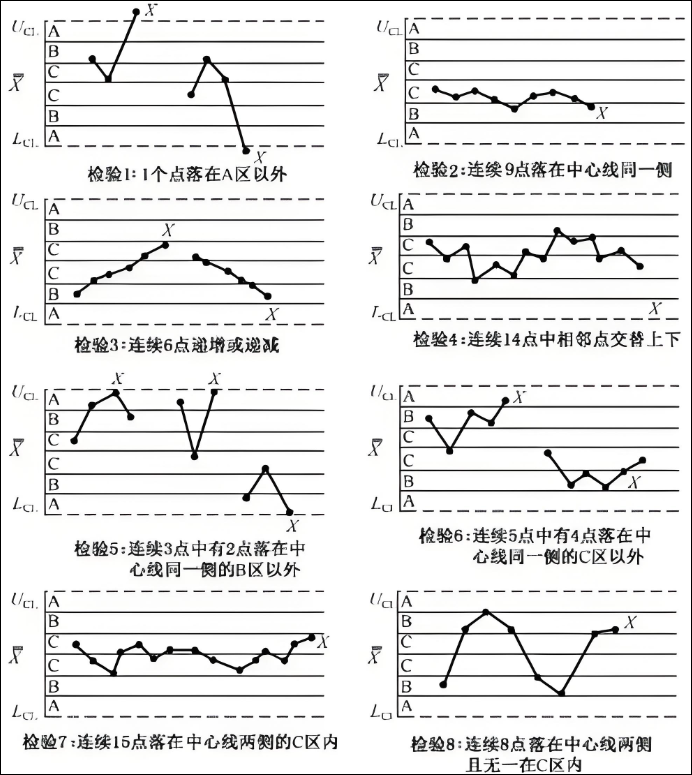

SPC(统计过程控制)的八大判异规则是质量控制领域中的核心工具,旨在通过监控生产过程中的数据变化来预防质量问题。这些规则包括:

1、一点落在A区以外:任何数据点如果落在控制图的A区以外,被视为异常,可能的原因包括新操作人员、方法不对、机器故障、原料不合格等。

2、连续9个点落在中心线的同一侧:如果连续9个数据点都位于中心线的同一侧,这表明过程可能出现了偏移,可能的原因包括新员工、工艺方法错误、机器故障等。

3、连续6个点递增或递减:连续6个数据点呈现递增或递减的趋势,可能因为工具逐渐磨损、维护保养水平逐渐降低或操作人员技能逐渐提高。

4、连续14个点中相邻点交替上下:如果连续14个相邻的数据点交替上升和下降,可能因为轮流使用两台设备或两位操作人员轮流操作,导致数据分层不够。

5、连续3个点中有2个点落在中心线同一侧的B区以外:这种情况表明过程可能出现了变异,可能的原因包括工具逐渐磨损、维护保养水平逐渐降低等。

6、连续5个点中有4个点落在中心线同一侧的C区以外:与上一条规则类似,这种情况也是因为工具逐渐磨损、维护保养水平逐渐降低或操作人员技能逐渐提高。

7、连续15个点落在中心线两侧的C区以内:这种情况可能是因为数据有假、计算错误或分层不够等原因。

8、连续8个点落在中心线两侧且无一在C区内:这种情况也是因为数据分层不够等原因。

这些规则的应用旨在帮助企业及时发现生产过程中的异常情况,通过查明原因并采取相应的措施加以消除,以确保产品质量的一致性和稳定性。

2、控制图和预控图

控制图和预控图是质量管理中用于监控过程稳定性和质量的两种工具,它们的主要区别如下:

基本原理

- 控制图:基于统计过程控制(SPC)的原理,通过监控过程数据的变化,判断过程是否处于稳定受控状态。它利用控制限(使用均值加减3倍标准差为上下限,在此规格内99.73%为合格品)来区分过程中的正常波动和异常波动,根据样本数据点在控制图上的分布情况来评估过程的稳定性。

- 预控图:预控图是一种简单的预防性控制工具,其原理是通过将过程输出的规格限(尺寸的上下公差)进行划分,观察样本数据点在不同区域的分布情况,以预测过程是否即将超出规格限,从而提前采取措施进行调整。

图形结构

- 控制图:通常有中心线(CL)、上控制限(UCL)和下控制限(LCL)。数据点按照时间顺序或样本顺序绘制在控制图上,通过观察数据点与中心线、控制限的相对位置以及数据点的分布模式来判断过程状态。常见的控制图类型有均值 - 标准差控制图、均值 - 极差控制图等。

- 预控图:一般由两条预控限(PCL)将规格限分为三个区域,即绿色区域(目标区域)、黄色区域(警戒区域)和红色区域(失控区域)。预控图不显示中心线,主要关注数据点在不同颜色区域的分布情况。

数据要求

- 控制图:需要收集较多的数据点,通常要求至少有 20 - 25 组样本数据,以确保能够准确地估计过程的均值和标准差等参数,从而合理地设置控制限。对数据的分布有一定要求,一般假设数据服从正态分布。

- 预控图:对数据量的要求相对较少,通常只需要少量的样本数据即可开始监控。它对数据分布的要求不严格,更侧重于快速发现过程是否有偏离规格限的趋势。

应用场景

- 控制图:适用于各种生产过程和质量特性的监控,尤其是对于需要长期稳定控制的过程,如化工生产、机械加工等。它可以帮助企业及时发现过程中的异常波动,查明原因并采取措施进行改进,以保持过程的稳定性和产品质量的一致性。

- 预控图:常用于对过程进行初步监控或快速判断的场景,例如新产品试生产、过程调整后的初期监控等。它能够在较短时间内提供关于过程是否即将失控的信息,使操作人员能够迅速采取行动,避免大量不合格品的产生。

作用和目的

- 控制图:主要目的是判断过程是否处于统计控制状态,识别过程中的特殊原因变异,以便采取纠正措施消除这些变异,使过程持续稳定地运行在合理的范围内,从而保证产品质量的稳定性和一致性。它更侧重于对过程的长期监控和改进。

- 预控图:主要用于预防过程超出规格限,提前警告操作人员过程可能出现的问题,以便及时进行调整,防止不合格品的产生。预控图更强调快速反应和预防性控制,能够在过程出现较大偏差之前就发出预警信号。