1、从紧固件的加紧力说起

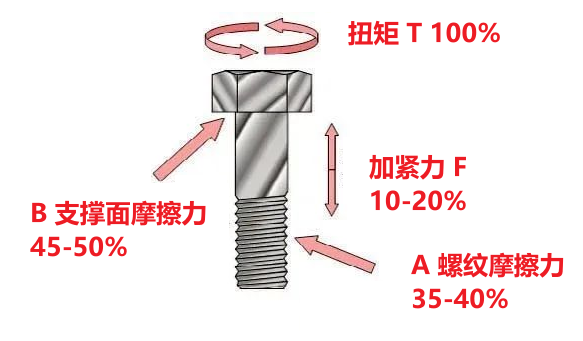

螺栓,通过螺纹将零件连接在一起。目的之一就是提供足够可靠的加紧力。但是在螺栓紧固的过程中,只有约10-20%的扭矩力T最终会转变为需要的夹紧力F。其余的会与摩擦力相互抵消。

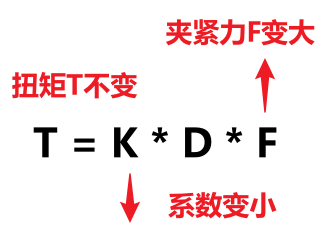

螺栓上紧扭矩T与轴向力F的关系为:T=K*D*F

上式中:D为螺栓公称直径(同样产品相近),K称作扭矩系数。 扭矩系数是一个由实验确定的常数。其值取决于螺纹副的几何形状(同样产品相近)以及螺纹副的摩擦情况。

我们在紧固过程中需要的是稳定适中的夹紧力。在紧固扭矩相同的条件下,扭矩系数过大,则转化的预紧力太小,导致达不到设计的预紧要求;扭矩系数过小,则会放大误差;扭矩系数不稳定,则转化的预紧力不一致,容易形成应力集中。

2、摩擦系数的意义

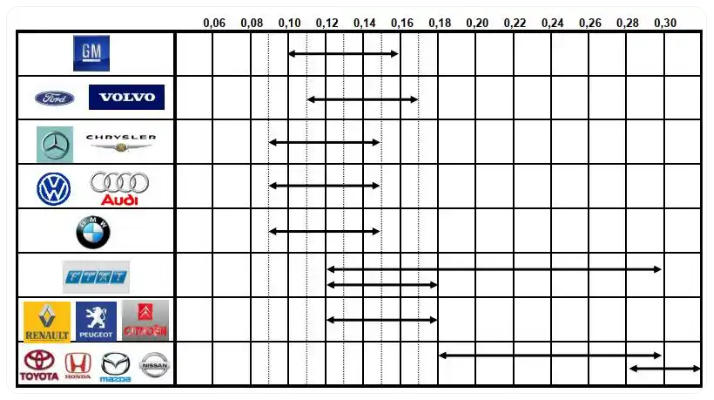

扭矩系数中摩擦系数是最主要的部分。摩擦系数是紧固件的一项重要参数,对螺纹连接轴力和扭矩的稳定性至关重要。各主机厂对紧固件的摩擦系数都给了具体的数值定义,如下图所示。

通常来说,摩擦系数低的优点是扭矩对轴力的转化较高,可采用的紧固件尺寸更小、等级更低,拧紧设备的量程较低。摩擦系数高的优点是拧紧后,连接件的防松性能较好,不易产生松脱和扭矩衰减。

通过以上分析可知,摩擦系数的高低各有优缺点,所以,定义具体的数值不是最重要的。对于拧紧管理来说,稳定的摩擦系数才是关键,稳定的摩擦系数能保证稳定的轴力、拧紧扭矩和角度,这样的产品才更加安全可靠。

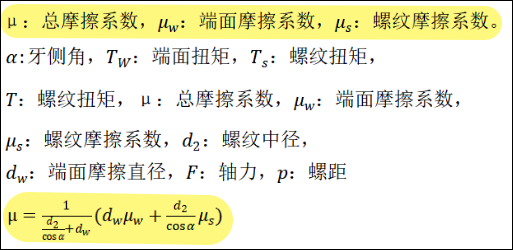

摩擦系数,可分为总摩擦系数、螺纹摩擦系数、端面摩擦系数,目前很多OEM,对这三种摩擦系数均要求控制在范围内。三种摩擦系数满足一定的公式对应关系。(参考公式)

3、总摩擦系数和螺纹、端面摩擦系数的控制要求

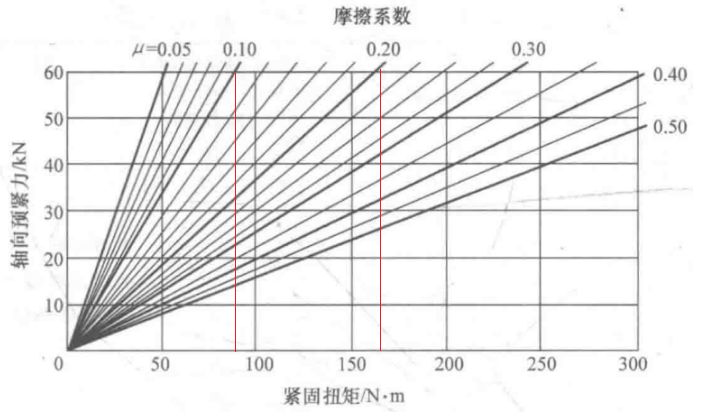

如只需评估扭矩和轴力(加紧力)间的关系,控制总摩擦系数即可。在紧固件尺寸和拧紧轴力(夹紧力)不变情况下,总摩擦系数越高,拧紧扭矩则越大。如下图所示,某连接副达到轴力(夹紧力)为60KN时,总摩擦系数为0.2的拧紧扭矩是总摩擦系数为0.1拧紧扭矩的1.5倍以上。

如需详细考察螺纹和端面摩擦系数对总摩擦系数的贡献,则需要分别测试和控制螺纹和端面摩擦系数数值。看看导致总摩擦系数出现偏差的主要影响因素,进而有针对的优化端面或螺纹,让总摩擦系数控制在设定的范围内。

4、摩擦系数(扭矩系数)的影响因素

一般来说,螺纹摩擦系数的数值范围在0.10到0.30之间。但请注意,这只是一个大致范围,具体数值会受到多种因素的影响。

- 表面润滑状态:润滑状态是影响摩擦系数的最主要因素之一。润滑剂的类型和具体应用工艺的变化都会对摩擦系数产生影响。例如,经过电镀和达克罗涂敷后的紧固件,其摩擦系数通常较高,因此需要控制摩擦系数以保证夹紧力可控。

- 温度:温度的变化也会影响摩擦系数。高温会使润滑剂失效,导致摩擦系数增加;而低温则可能使润滑剂变稠,增加摩擦。

- 表面粗糙度:螺丝表面的粗糙度直接影响摩擦系数。表面越光滑,摩擦系数越小;反之,表面越粗糙,摩擦系数越大。

- 材料类型:螺丝的材料类型对其摩擦系数有显著影响。不同材料的螺丝在相同条件下表现出不同的摩擦系数。例如,硬质材料通常具有较高的摩擦系数,而软质材料则具有较低的摩擦系数

- 预紧力:预紧力的大小也会影响摩擦系数。预紧力越大,摩擦系数可能越高,因为预紧力会增加接触面的压力,从而增加摩擦

- 紧固件类型和尺寸:不同类型的紧固件(如螺栓、螺钉等)以及尺寸大小也会影响摩擦系数。一般来说,尺寸较大的紧固件具有较大的摩擦面积,可能导致更高的摩擦系数。

- 测试方法:摩擦系数的测试方法也会影响其数值。例如,ISO16047和VDA测试方法在测试条件和要求上有所不同,这会导致测试结果的不同。